Die Bedeutung der Maschineneinstellungen beim Laserschneiden

Laserschneidmaschinen sind vielseitige Werkzeuge, die saubere Schnitte in einer Vielzahl von Materialien erzeugen können, darunter Stahl, Aluminium, Kunststoff und mehr. Während sich der Schneidkopf über die Oberfläche bewegt, schmilzt der fokussierte Strahl das Material und ein Gasstrom bläst es weg.

Mit einer Lasermaschine schnelle und saubere Schnitte zu machen, ist keine leichte Aufgabe. Der Maschinenbediener muss für jede Einstellung die bestmögliche Wahl treffen:

Die Einstellungen der Maschine beeinflussen nicht nur die Schnittqualität, sondern auch die Betriebskosten der Maschine.

Der Prozess, gute Einstellungen zu finden, verschwendet Zeit und Ressourcen und muss wiederholt werden, wenn sich etwas in der Produktionslinie ändert, z. B. das Rohmaterial oder die zu schneidende Geometrie.

All dies führt zu hohen Kosten und einem größeren CO2-Fußabdruck.

Finden Sie mithilfe von KI schneller bessere Einstellungen

GaussML hat Optimyzer entwickelt, ein KI-Assistent, der produzierenden Unternehmen hilft, ihre Produktivität zu steigern. Es schlägt Einstellungen vor, die Sie an Ihrer Laserschneidmaschine ausprobieren können, und Sie melden dann die Ergebnisse zurück. Mit diesen Daten wird Optimyzer schnell zum Experten für Ihre Maschine und führt Sie zu besseren Einstellungen.

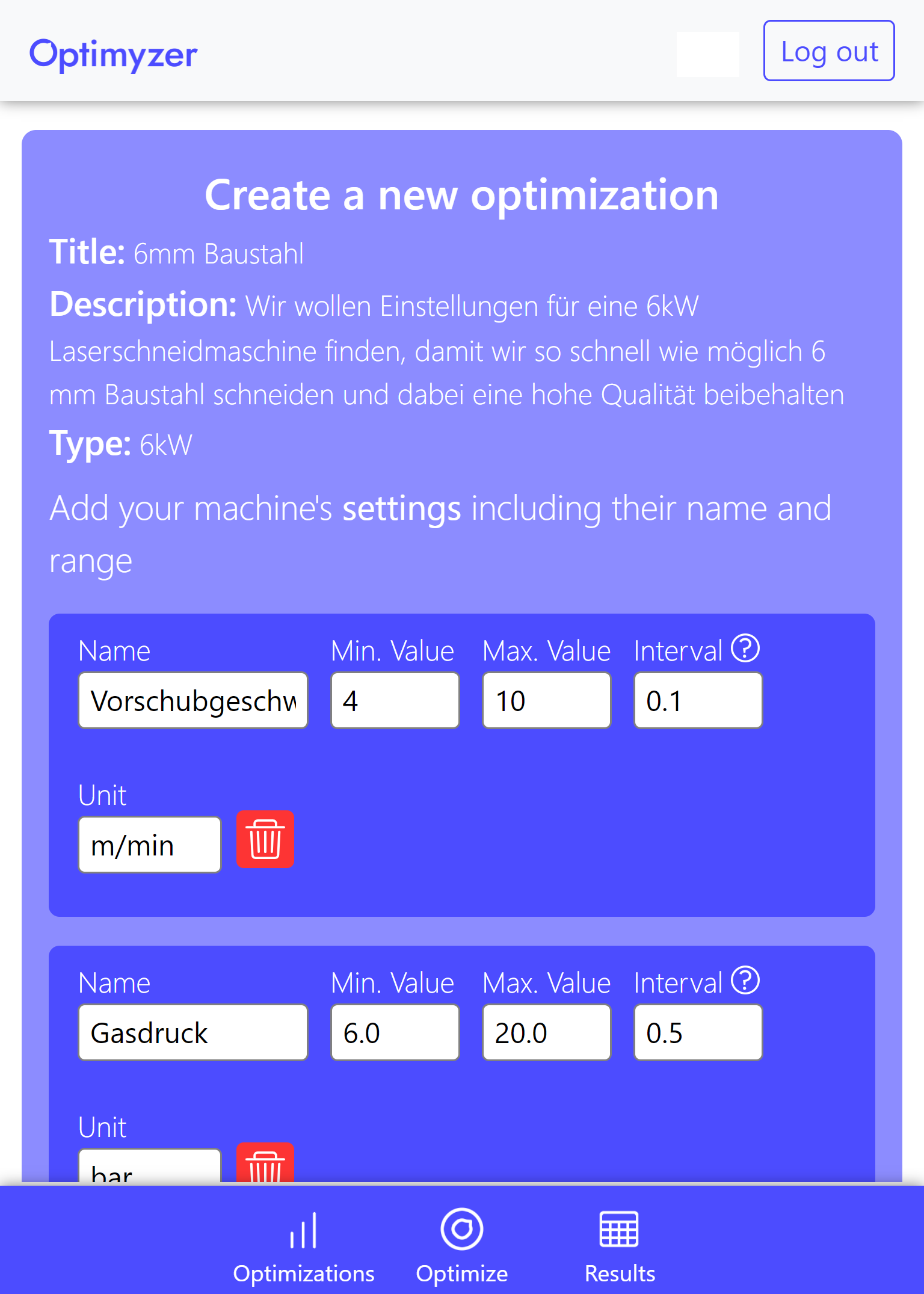

Unsere KI hat unterschiedliche Laserschneidmaschinen optimiert, von 3 kW bis 15 kW. In diesem Beispiel wollen wir Einstellungen für eine 6kW Laserschneidmaschine finden, damit wir so schnell wie möglich 6 mm Baustahl schneiden und dabei eine hohe Qualität beibehalten (d. h. keinen merklichen Grat zu sehen ist). Die möglichen Maschineneinstellungen sind:

- Vorschubgeschwindigkeit, zwischen 4 m/min und 10 m/min

- Gasdruck, zwischen 6 bar und 20 bar

- Fokuslage, zwischen -5.0 mm und 1.0 mm

- Düsenabstand, zwischen 0.3 mm und 1.0 mm

Wir haben eine Simulation einer Laserschneidmaschine basierend auf experimentellen Daten erstellt, um unsere Lösung hier zu demonstrieren.

Wir vergleichen die Ergebnisse unserer Lösung mit Design of Experiments (DoE), einem gängigen Ansatz zur Optimierung von Systemen mit wenigen Parametern.

Optimyzer für das Laserschneiden einrichten

Das Einrichten einer Optimierung mit unserer Lösung ist sehr einfach. Sie geben eine kurze Beschreibung der Maschine, die Sie optimieren möchten, die Einstellungen, die angepasst werden, wie die Leistung gemessen wird und was Sie verbessern möchten.

Wir haben Optimyzer über unsere API mit der Simulation verbunden, sodass die Optimierung vollständig automatisiert werden kann.

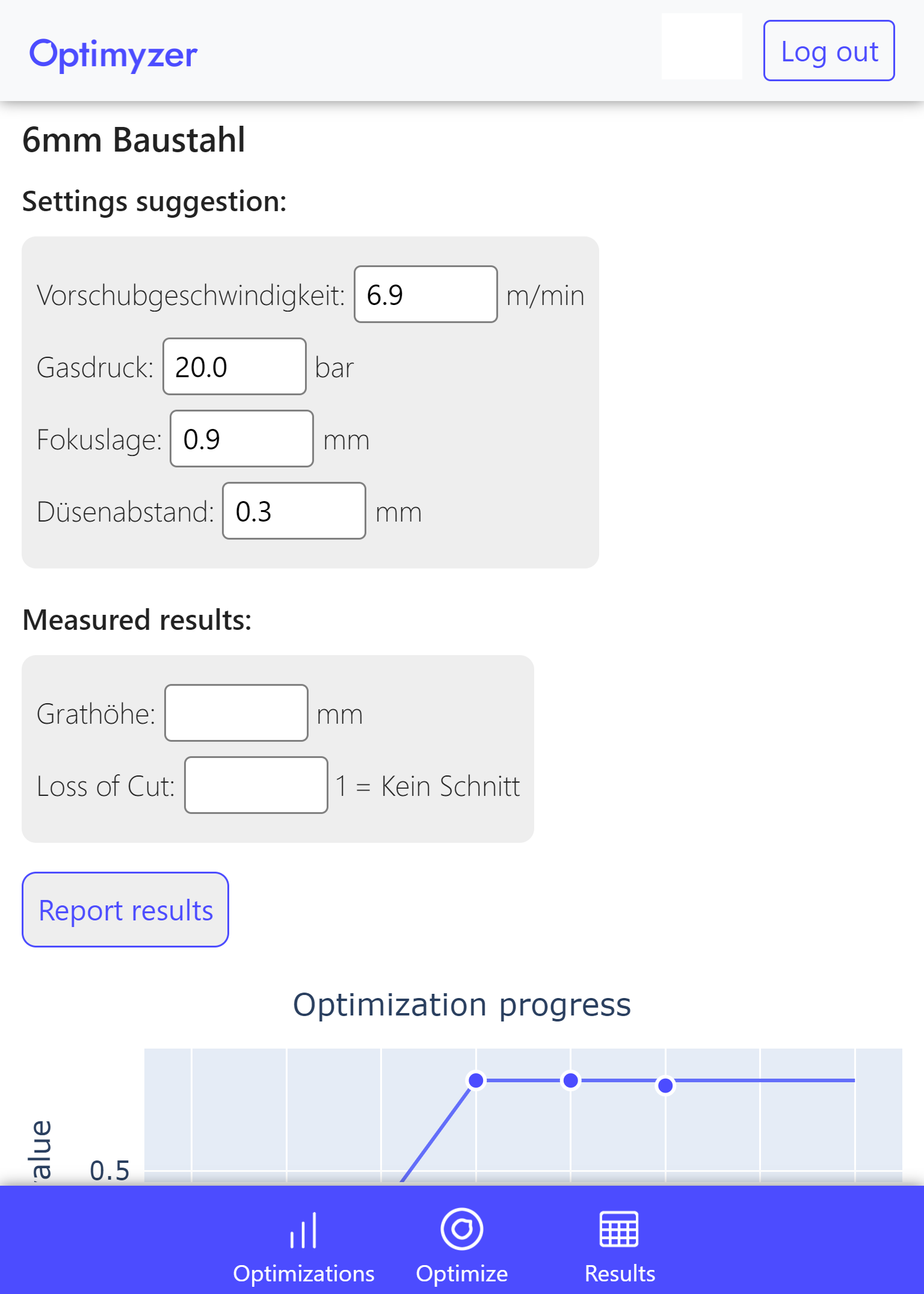

Nachdem Sie ein Teil mit den vorgeschlagenen Einstellungen geschnitten und den Schnitt überprüft haben, können die Ergebnisse bei Optimyzer eingetragen werden. In Ihrer Fertigungslinie können die Ergebnisse auch von Ihrem Qualitätssicherungspersonal oder unter Verwendung der Ausgabe Ihres automatisierten Inspektionssystems ausgefüllt werden.

So einfach wie 1, 2, 3:

(1) Überprüfen Sie die vorgeschlagenen Einstellungen

(2) probieren Sie die Einstellungen auf Ihrer Maschine aus

(3) melden Sie die Ergebnisse zurück

Optimyzer findet schneller bessere Ergebnisse

Nachdem Sie die Optimierung in unserer App eingerichtet haben, können Sie sofort damit beginnen, ihre Vorschläge auszuprobieren.

Optimyzer hat nach 5 Versuchen Einstellungen gefunden, die einen Schnitt mit einer Schnittgeschwindigkeit von 9.7 m/min und eine Grathöhe von 0.12 mm ergeben.

Im Vergleich zu DoE erzielte Optimyzer fast 20 % bessere Ergebnisse und erforderte 30 % weniger Experimente.

Für einen gründlichen Vergleich zwischen Optimyzer und DoE haben wir 300 Optimierungen von Laserschneidmaterialien mit unterschiedlichen Eigenschaften wie Breite und Schmelzpunkt simuliert. Für jedes Material haben wir die Ergebnisse auf das beste DoE-Ergebnis skaliert. Das heißt, die Kurve für DoE endet immer bei 100 %. Unten sehen Sie den Median und die 25/75-Quantile der Ergebnisse.

Optimyzer übertraf das beste Ergebnis von DoE mit halb so vielen Experimenten in fast allen Fällen. Mit 30 % weniger Experimenten (15 statt 22) findet Optimyzer im Durchschnitt 15 % bessere Ergebnisse.

Wissenstransfer macht Optimyzer noch effizienter

Die oben gezeigten Ergebnisse demonstrieren die Leistungsfähigkeit der intelligenten Erkundung des Optimierungsraums. DoE verschwendet Experimente, indem es Einstellungen ausprobiert, die eindeutig zu schlechten Ergebnissen führen werden. Optimyzer konzentriert sich schnell auf die besten zu untersuchenden Einstellungen, nachdem nur wenige Ergebnisse für diese bestimmte Optimierung angezeigt wurden.

In vielen Anwendungsfällen hängen die besten Maschineneinstellungen vom verwendeten Material oder den Umgebungsbedingungen ab. Dies können Temperatur, Feuchtigkeit, Druck usw. sein. In unserem Beispiel hängen die besten Einstellungen vom Material ab, das wir schneiden möchten. Dickere Stahlbleche erfordern andere Einstellungen als dünnere.

Für die oben gezeigten Ergebnisse wurde jede Optimierung als unabhängige Optimierung durchgeführt. Dies ist jedoch ein verschwenderischer Ansatz, da man viel über das Verhalten der Maschine lernen kann, wenn man sich die Erfahrungen aus früheren Optimierungen ansieht. Optimyzer ist in der Lage, das Wissen aus früheren Optimierungen zu übertragen, um die nächste Optimierung noch schneller abzuschließen.

In einer unserer Demonstrationen auf einer Laserschneidmaschine haben wir 4 Optimierungen für unterschiedliche Materialstärken durchgeführt. Wir haben zuerst gute Einstellungen gefunden, um 6 mm und 3 mm zu schneiden, jeweils in etwa 15 Versuchen. Basierend auf dieser Erfahrung schlug Optimyzer bei seinem ersten Versuch Einstellungen vor, die hervorragende Ergebnisse für das Schneiden von 5 mm lieferten. Um 8 mm zu schneiden, waren nur 2 zusätzliche Versuche erforderlich.

Beim Wissenstransfer zwischen Optimierungen findet Optimyzer bis zu 7-mal schneller bessere Einstellungen als DoE! Mit 70 % weniger Experimenten (6 statt 22) findet Optimyzer mit Wissenstransfer im Durchschnitt 10 % bessere Ergebnisse als DoE.

Finden Sie noch heute heraus, wie Sie die Effizienz Ihrer Produktionslinie erhöhen können.

Kontakt